● Terhelés csökkentése ● Ciklusidő csökkentése ● Kevesebb alkalmazott ● Kisebb helyigény

Mostani blogposztunkban egyik esettanulmányunk összefoglalóját olvashatják, ahol gyártósori átvilágítást és folyamatoptimalizálást végeztük. Bemutatjuk a projekt egy lépéseit és eredményeit. A részletes esettanulmányt a blogposzt végén találják, mely részletezve mutatja be a projektet.

PROJEKT CÉLJA: Termelési folyamat optimalizálása a hatékonyság növelése és a munkavállalókra ható terhelések csökkentése érdekében

A megbízó állandó fluktuációval küzdött, és a termelés lassabb volt az elvártnál. A projekt célja az volt, hogy feltárjuk és kiküszöböljük a szűk keresztmetszeteket, továbbá vizsgáljuk a munkavállalókra ható terheléseket, kiemelt figyelmet fordítva arra, hogy a munkahely az MSZ EN 1005-4:2005+A1:2009 munkavédelmi szabványnak megfeleljen. A projekt során megtekintettük a munkautasításokat, megfigyeltük a munkafolyamatokat, megállapítottuk az egyes műveletek ciklus idejét. A továbbiakban megvizsgáltuk a munkavállalókra ható terhelések nagyságát, és ellenőriztük, hogy megfelelő szerszámok állnak-e rendelkezésre. Megvizsgáltuk, hogy a gyártósor különböző részei közti anyagáramlás támogatja-e a termelés optimális feltételeit.

Felméréseink eredményét és optimalizálási javaslatainkat a ViveLab Ergo szoftverben szimuláltuk és teszteltük, így össze tudtuk hasonlítani az eredeti és a tervezett munkafolyamatokat, ezáltal még az átalakítás előtt meggyőződhettünk a projekt sikerességéről, kiszámíthattuk a beruházás várható megtérülését.

A munkaállomások optimális átalakításának és a feladatok átcsoportosításának köszönhetően csökkent a munkavállalókra ható terhelés, ezzel megelőzve a váz-izomrendszeri megbetegedések kialakulását, valamint 15%-kal tudtuk gyorsítani a futószalag sebességét. Továbbá 1 munkavállalóval csökkenteni tudtuk a vizsgált sor munkaerőigényét, és 58%-ára csökkentettük a helyigényt is.

1. LÉPÉS: SCREENING, AZAZ AZ ERGONÓMIAI HATÁSBECSLÉS

A termelőegység szinten vizsgáltuk a vállalat munkaállomásait a dolgozók terhelésének nagysága, az egészségügyi következmények és a kockázat szempontjából. Célunk az volt, hogy minél gyorsabban fel tudjuk mérni a gyártó terület általános állapotát, és lássuk, hol a legégetőbb a probléma, hol szükséges azonnal változtatni.

A problémák komplexitása miatt ebben az esettanulmányban a feltárt problémák közül kiemeltünk egyet, így a továbbiakban annak az előszerelő sornak az optimalizálását mutatjuk be, mely a gyártósor szűk keresztmetszetét jelentette. Az itt gyártott előtermék készült el a leglassabban, mely hatással volt az egész gyártósorra, ugyanis emiatt nem lehetett növelni a szállítószalag sebességét. Ahhoz, hogy a szállítószalag sebessége a megbízó igénye szerint növelhető legyen, az előszerelő sornak 44 másodpercenként kellene egy új terméket kibocsátania az eredeti 51 másodperc helyett.

2. LÉPÉS: SZENZOROS MOZGÁSRÖGZÍTÉS

Ahhoz, hogy megállapítsuk, hogy az előszerelő soron belül pontosan hol lehet a probléma, és azt hogyan lehet kiküszöbölni, objektíven mért adatokra volt szükségünk. Ezért az előszerelő soron dolgozók munkavégzését a testükre szerelt 17 darab, drót nélküli, inerciális szenzorral rögzítettük. Ezek a szenzorok gyorsan és egyszerűen kalibrálhatóak, nem akadályozzák a termelést. Nem befolyásolják a mozgást sem, így a munkavállalók a természetesen mozogva végezhetik a munkájukat. Az optikai szenzorokkal ellentétben itt nincs szükség kamerarendszerre, és az Xsens Motion Capture technológiájának köszönthetően az elektromágneses hullámok sem torzítják az adatfelvételt.

Az adatfelvétel során körülbelül két óra alatt rögzítettük az 5 különböző munkafolyamatot. Ezzel a lépéssel befejeződött a gyártóterületen a munka, az adatok elemzése már mindig a gyártóterületen kívül, a ViveLab irodájában zajlik.

3. LÉPÉS: VIVELAB ERGO SZIMULÁCIÓ ÉS ANALÍZIS

A Secret Kft. nem rendelkezett a munkaállomások CAD modelljével, ezért az alaprajzok alapján elemi geometriákból építettük fel az előszerelő sort. Az így készült egyszerű környezetmodell esetünkben elegendő volt ahhoz, hogy különböző elemzéseknek és vizsgálatoknak vethessük alá a munkafolyamatokat, és ezek kapcsolódási pontjait.

A környezet felépítése után virtuális humán karaktereket hoztunk létre, és a szenzorok által rögzített mozgásfájlokat hozzárendeltük az egyes karakterekhez. Ennek köszönhetően megkaptuk a gyártósor és az ott végzett munkafolyamatok digitalizált verzióját.

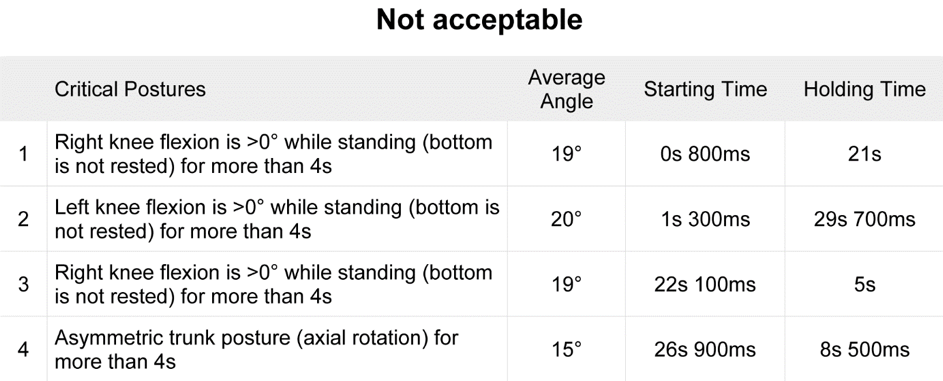

A precíz mozgásrögzítésnek köszönhetően a szoftverbe épített analízisek kiszűrik azokat a rossz mozdulatokat, testtartásokat is, melyek a szenzorok nélkül talán fel sem tűntek volna, vagy egy esetleges kitakarás miatt rejtve maradtak volna. A részletes elemzéshez exportáltuk az analízis riportokat, melyek szögekre és századmásodpercekre lebontva kiemelik azokat a pozíciókat, melyeket a terhelések csökkentése érdekében módosítani szükséges.

Ergonómiai analízis eredmények a ViveLab Ergo riport szerint

A munkafolyamatokat elemeztük a NASA ergonómiai analízis módszer szerint, megvizsgáltuk az ISO 11226 és EN 1005-4 szabványok alapján, és elkészítettük a részletes RULA analízis dokumentációt is.

Megvizsgáltuk, milyen kritikus testtartások fordulnak gyakran elő, illetve mely mozdulatsorok lassítják nagymértékben a munkafolyamatot. A mozgások vizsgálata során kiszűrtük a munka eredményességéhez nem feltétlenül szükséges mozdulatokat, és megkerestük a módot, ahogy ezeket ki lehet küszöbölni. A részletes dokumentációból a kritikus mozdulatok időtartama és kezdő időpontja precízen kiolvasható.

A feltárt problémák általános ismertetése

Egyik legnagyobb gondnak a hely szűkösségét láttuk. Emiatt a munkaállomás egyes részeit nehéz volt megközelíteni, a tárolókat nem lehetett jól elhelyezni, a dolgozók munkavégzése közben a kollégák és az eszközök gyakran voltak útban.

Bár a dolgozóknak kis tömegű munkadarabokat kellett mozgatni, azonban nagy gyakorisággal, ezért ez így is jelentősen terhelte a munkavállalók váz- és izomrendszerét. A rosszul szervezett anyagmozgatás következtében rendetlenség alakult ki. A dolgozók egymást akadályozták a munkában.

Súlyos problémának találtuk, hogy az álló munkavégzés izomfájdalmakat, fáradságot okozhat, és hosszútávon váz-izomrendszeri megbetegedésekhez vezethet. A munkakörnyezet hiányos kialakítása miatt a tárgyak nehezen voltak megfoghatóak és mozgathatóak, ami kéz ízületi fájdalmakat okozott. Gyakoriak voltak a kényelmetlen, kényszeredett testtartások, mint például termékekért való lehajolás vagy szerelés közben az asztal fölé hajlás. Továbbá rendszeres volt az emelt helyzetű kartartás, váll feletti emelés.

A munkaállomások kialakításánál alapvető méretilleszthetőségi problémákat találtunk. A munkamagasságok nem voltak megfelelőek. A tárolók magassága sem elégítette ki az elvárásokat. Ez nagymértékben megnehezítette a dolgozók munkáját és az egészségre hosszú távon káros testtartásokat kellett a dolgozóknak felvenni.

Gyakoriak voltak az elérhetőségi problémák. A munkavállalóknak többször kellett messzire nyújtózkodniuk egyes eszközökért, alkatrészekért. Azt tapasztaltuk, hogy a szerszámok és alkatrészek tárolása logikátlan volt. Ezek nehezen voltak hozzáférhetőek, a munkavállalótól távoli helyen voltak találhatóak. Értékes másodperceket vesztegettek el a dolgozók azzal, hogy a különböző alkatrészekért, szerszámokért sétáltak, illetve nyúltak. A fölösleges mozdulatok a dolgozókat fárasztották, és több esetben kényelmetlen testtartásokkal jártak.

Több esetben fordultak elő gyakran ismételt mozdulatok és statikusan kitartott, kényelmetlen testtartások. A csukló ízület terhelése is jelentős volt, mivel a kézfej a ciklus idő nagy százalékában emelt vagy oldalra billentett helyzetben volt.

4. LÉPÉS: MŰSZAKI TERVEZÉS, VIRTUÁLIS VALIDÁCIÓ

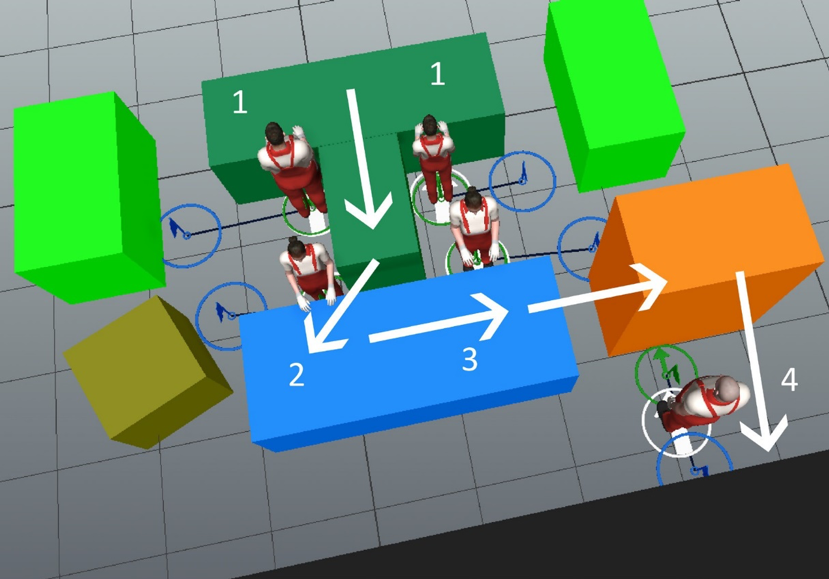

Az objektív mérésen alapuló riport szolgáltatja a mérnöki és ergonómiai tervezés számára lényeges adatokat. Szakembereink ennek alapján állítják össze az intézkedési tervet, mely több lehetséges egyéni, szervezeti és műszaki javaslatot tartalmazott. Az ügyféllel egyeztetve kiválasztották az alkalmazható megoldásokat, majd a mérnökök részletes tervet készítettek. Az előszerelő sort egy vonalba rendeztük, ennek köszönhetően az anyagáramlás lineáris lett, ezzel gyorsabbá és egyszerűbbé vált.

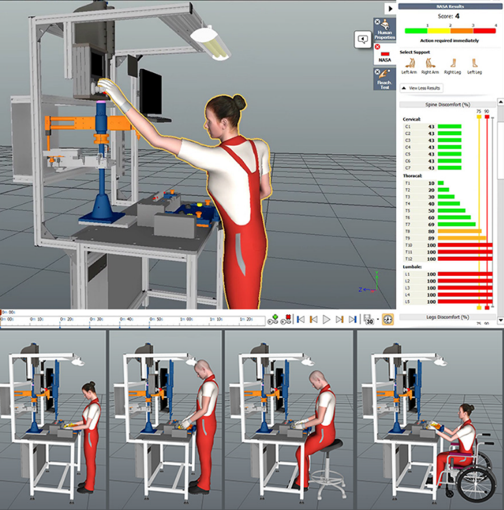

A szoftverben a terv megvalósítása előtt prototípusgyártás nélkül ellenőriztük, hogy az áttervezett munkaállomás és az ott végzett munkafolyamat valóban teljesíti-e a támasztott ergonómiai követelményeket, az ciklusidő elvárt csökkenését és ezzel a hatékonyság növelését.

Az áttervezett előszerelő soron a korábbi két nagyobb munkapad helyett minden dolgozó egy saját állítható magasságú asztalnál dolgozik. Így mindannyian a saját testalkatuknak megfelelő magasságú asztalnál dolgozhatnak. Ennek az az előnye, hogy mindenki a számára legmegfelelőbb tartásban végezheti a feladatát és így kevésbé viseli meg a munka. Kevésbé terhelődik a dolgozó nyaka, válla, gerince. Később fárad el és nagyobb a munkabírása. Számíthatunk arra, hogy a műszak második felében sem csökken az alkalmazott teljesítménye, és kevesebbet hibázik.

Az asztalnál tevékenykedő munkavállalók számára egy-egy szék elhelyezését javasoltuk, így váltogathatják, hogy az állva vagy ülve dolgoznak. Ezt az állítható magasságú asztal lehetővé teszi. A dolgozók székei kerekesek lesznek, így könnyen közelebb gurulhatnak a tárolóhoz vagy a görgősorhoz. A készülő termékek továbbítására az egyes munkafázisok között görgősorok beépítését javasoltuk, így kevesebbet kell a termékeket emelni, a munkavállalók egyszerűen áttolhatják őket a következő asztalra. Az átrendezés előnye a rendetlenség megszűnése is, amit eddig az asztalon felgyülemlő munkadarabok és alkatrészek okoztak. Ahogy későbbiekben a ciklusidők vizsgálatánál is megemlítjük majd, az átrendezés a munkafolyamatok, és ezzel a termékek előállítási idejének lecsökkenésében is szerepet játszott.

Ezen kívül a szerszámok és alkatrészek tárolását is racionalizáltuk. A tárolók közelebb kerültek a dolgozókhoz és az alkatrészek könnyebben elérhetőek lettek. Az új munkafolyamat szerint a világoszöld tároló és az asztalon lévő, de titoktartási okokból szintén nem látható kisebb tárolók feltöltését nem az adott munkaállomáson dolgozó személy, hanem a sor feltöltő végzi A narancssárga tároló feltöltését a hármas számú dolgozó végzi. Ide kerülnek az előszerelő soron elkészült darabok. A narancssárga tárolónak normál esetben csak 1-2 polcára kerül termék, mivel a négyes számú dolgozó folyamatosan szereli fel őket a gyártósoron érkező végtermékekre. A szállítószalag esetleges leállása esetén azonban a szükségesnél nagyobb a narancssárga tároló lehetővé teszi a nagyobb mennyiségű munkadarab felhalmozását, így az előszerelő sornak nem kell leállnia. A használt szerszámokat ergonómiai szempontból megfelelőbbekre, könnyebben használhatókra cseréltük és elhelyezésükön is változtattunk.

A PROJEKT EREDMÉNYEI

Az teljes projekt a felméréstől kezdve a műszaki tervezésen át a virtuális validációig nagyjából 12 munkanapot vett igénybe. Az elvégzett átalakítások legnagyobb eredménye, hogy sikerült a megbízó által kitűzött célnak megfelelően csökkenteni az előszerelő soron összeállított munkadarab ciklus idejét, így lehetőség volt a szállítószalag felgyorsítására, ugyanis a szalag sebessége az eredetihez képest 15%-kal növekedett. Ezzel a végtermék előállításához szükséges idő is csökkent. A gyorsabb termelés éves szinten körülbelül 75 millió forinttal növeli a cég bevételeit.

Az átszervezésnek köszönhetően sikerült eggyel kevesebb dolgozóval is gyorsabban termelni. Így egy dolgozó átkerülhet másik területre, ahol éppen munkaerőhiány van. Ezzel nagyjából évente körülbelül 4 millió forint bérköltségét takaríthat meg a cég.

Emellett a sor alapanyagokkal történő feltöltése is sokkal gördülékenyebbé vált. Az új előszerelő sor területigényét sikerült 41 m2-ről 24 m2-re csökkenteni, ez azt jelenti, hogy a helyszükséglet az 58%-ára csökkent.

Az áttervezett munkaállomásoknál is elvégeztük a ViveLab Ergo szoftverrel azokat az ergonómiai analíziseket, amelyeket az eredeti munkaállomásoknál is megvizsgáltunk. A szoftverből exportált riport az egyes munkaállomások analízis értékeit részletezi. Ezek közül a RULA módszer szerinti vizsgálatokat hasonlítjuk össze. Összeggel nehezebben kifejezhető a dolgozók egészségének védelmében elért eredmények. A váz-izomrendszeri megbetegedések megelőzése anyagi megtakarításokat is jelent, hiszen a táppénzes napok költsége jelentősen csökken.

Minden vizsgálat azt mutatja, hogy az átalakított munkafolyamat jóval kisebb mértékben terheli a munkavállalókat. Ezzel párhuzamosan az egészséges testtartások aránya növekedett. Ez a példa rávilágít arra, hogy néhány egyszerű átalakítás segítségével milyen hatalmas eredmény érhető el a munkavállalók terhelésének csökkentése érdekében. Az összesített RULA diagramból is látszik, jelentősen sikerült lecsökkenteni az egészséget hosszútávon veszélyeztető testtartások arányát.

Kiemelkedő eredménynek tekintjük, hogy sikerült elérni azt, hogy a munkaállomások megfeleljenek az MSZ EN 1005-4:2005+A1:2009-es munkavédelmi szabály előírásainak, amely munka közben a géphez viszonyított testtartást és mozgást vizsgálja.

Konklúzió:

A végrehajtott átalakítások hatására a dolgozók kevésbé lesznek kimerültek a műszak végére. Ritkábban fordulnak elő váz-izomrendszeri megbetegedések. Emellett az ergonómiai szempontok szerint kialakított munkahelyek segítenek megtartani a munkaerőt, hiszen mindenki sokkal szívesebben dolgozik olyan helyen, ahol kényelmesen lehet végezni a munkát.

Az itt bemutatott példa jól érzékelteti, hogy egy részletes ergonómiai vizsgálat eredményei alapján sikeresen áttervezett munkaállomás, illetve teljes gyártóegység mennyire meg tudja újítani és hatékonyabbá tenni egy egész gyár működését. Már az önmagában is hatalmas eredmény, hogy eggyel kevesebb dolgozóval is gyorsabb a termelés és a szükséges gyártóterület lecsökkent, de az felbecsülhetetlenül pozitív hatású, hogy a munkáltató mindent megtett azért, hogy a váz-izomrendszeri megbetegedéseket megelőzze. Ezáltal versenytársainál vonzóbb vállalattá tud válni.

Töltse le a részletes esettanulmányunkat, melyből megismerheti a projekt egyes lépéseit, a felmérés elemeit és az alkalmazott módszereket!

.png)